|

Ce capteur phonique (P46, repère plan 284) de type piézo-électrique est fixé sur le bloc moteur, et son rôle est de détecter les cliquetis produits par les détonations indésirables. L'ECU analyse la présence ou non de cliquetis pour chacun des cylindres et ajuste l'avance à l'allumage en fonction de ce qu'il a détecté.

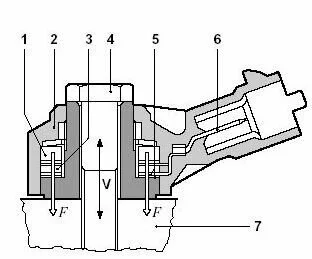

1: Masse précontrainte par un ressort Le vecteur V indique les (micro) déplacements qui provoquent des cycles de compression/décompression de l'élément piézo-électrique sous l'effet de la poussée (vecteur F) de la masse. |

Au ralenti, l'avance est minimale pour réduire l'échauffement du moteur. Au fur et à mesure que le moteur prend des tours, l'ECU cherche à atteindre le rendement optimal du moteur, qui se trouve être à la limite du point de détonation. Lorsqu'une détonation est détectée alors que le point de consigne n'est pas encore atteint, l'ECU diminue l'avance d'une fraction de degré, et ce, tant que les détonations subsistent. Lorsque les détonations ont disparu (mesures effectuées sur plusieurs dizaines de cycles d'explosions) l'ECU augmente progressivement l'avance, jusqu'à atteindre le point de consigne (ou une nouvelle détonation, auquel cas le processus de retardement est à nouveau activé)

Si l'ECU n'arrive pas à corriger l'avance à l'allumage, ou ne détecte pas de signal en provenance du capteur, il produit le code d'erreur 16 et provoque l'illumination du témoin de défaut moteur. Le calculateur passe alors en mode dégradé, décale arbitrairement l'allumage de 10°, et limite la vitesse de rotation du moteur (4000 tour/mn environ).

Or voilà que la Calibra de notre ami Jean-Pierre fait des siennes et que ce code d'erreur 16 surgit par intermittence.

Après avoir:

... le code d'erreur était toujours présent. Après avoir éliminé les sources d'erreur provenant de l'intérieur de la voiture, notre infortuné camarade décida de noter consciencieusement sur un petit carnet à spirale (0.5 Euros) les conditions au cours desquelles le défaut se produisait. Bien lui en a pris, puisqu'il en est arrivé à la conclusion que chaque fois qu'il passait au voisinage d'une ligne à haute tension (et tout particulièrement à un endroit précis), le défaut apparaissait. Il ne fallu pas longtemps à Jean-Pierre pour envisager une modification efficace du système en ayant recours au blindage renforcé du câble qui relie le capteur à l'ECU. En effet, le signal produit par le capteur est de l'ordre de quelques millivolts, et peut être très facilement perturbé par des parasites électromagnétiques.

Depuis, plus de problème!

Replacer le câble reliant l'ECU au capteur de cliquetis, par un câble blindé (fil de micro blindé, section des deux câbles 0.5 mm²). Il faut démonter la boîte à gants, sortir l' ECU, couper les 2 fils, bornes 11 et 30, et les relier au nouveau câble. "Un peu la galère, mais ça se fait avec un peu de minutie et de patience" nous assure Jean-Pierre

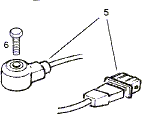

Nota: il existe plusieurs type de capteurs, comme illustrés ci dessous. Il faudra donc adapter une solution à chacun d'entre eux.

|

|

|

J'ai lu dans un très bon papier qu'un habile mécano avait découvert que le blindage de son câble n'était plus relié à la borne de masse d'un connecteur. Pour mettre en évidence ce problème, il a délicatement scalpé l'isolant du câble sur quelques mm, et procédé à une mesure de continuité. Ayant mis en évidence le défaut, il légèrement écarté la tresse de blindage du câble et soudé un fil de bonne section sur cette excroissance du blindage. Le fil a été relié à une cosse puis à un boulon à la masse. La partie électrique à nu a ensuite été recouverte de silicone puis enroulée de ruban isolant afin de garantir l'isolation électrique et l'étanchéité à l'humidité.

Une méthode qui en vaut bien une autre pour tester les capteurs de cliquetis (en anglais)

http://www.davrian.freeserve.co.uk/knocksns.htm